محبوبیت بالای استنلس استیل در دنیای صنعت و مهندسی برای اکثر کاربردهای تولید و نگهداری غیرقابل انکار است. هنگامی که مکانیسم های شکست فلزات بررسی می شود، به راحتی می توان به اثرات مخرب خوردگی اشاره کرد. از این رو، یکی از مطلوب ترین تکنیک های پیشگیری از خوردگی را می توان ترجیح استنلس استیل برای محصولات مورد نظر دانست. اهمیت استنلس استیل برای بسیاری از علاقه مندان به مهندسی شناخته شده است. در این میان آگاهی از تکنیک های مربوط به استنلس استیل نیز به اندازه استنلس استیل جذاب می باشد. یکی از پیچیده ترین بخش های مرحله تولید محصولات مورد نظر، فرآیند مونتاژ است. فولاد ضد زنگ استحکام بالایی دارد، بنابراین فرآیندهای تغییر شکل آن می تواند چالش برانگیز باشد. با این حال، جوشکاری استنلس استیل ممکن است راه حلی برای اکثر فرآیندهای مونتاژ باشد، که با استفاده از روش های شکل دهی پلاستیکی نمی توانند شکل دلخواه محصولات را به دست آورند. جوشکاری استنلس استیل به تولیدکنندگان این امکان را می دهد که محصولات پیچیده ای ایجاد کنند. علاوه بر این، جوشکاری فولاد ضد زنگ می تواند برای بخش های خاصی از محصولات مورد نظر استفاده شود. با استیل مال همراه باشید تا جذابیت های دنیای استیل را بیشتر مورد بررسی قرار دهیم.

انواع جوشکاری استنلس استیل

جوشکاری استنلس استیل برای اکثر کاربردهای مهندسی که هدف آن جلوگیری از خطرات حملات خوردگی است، به یک ضرورت تبدیل شده است.در این بخش از مقاله به انواع روش های جوشکاری استنلس استیل می پردازیم.

روش های جوشکاری استنلس استیل بطور کلی شمال موارد زیر می باشند:

-

GTAW یا TIG

-

SMAW

-

PAW

-

جوشکاری قوس فلزی گازی

-

GMAW یا MIG

-

FCAW

-

جوشکاری نقطه ای مقاومتی

-

جوشکاری با لیزر

-

جوشکاری اصطکاکی

-

SAW

اکنون به ترتیب به توضیح هر کدام از این روش ها می پردازیم.

-

جوشکاری GTAW یا TIG

نام TIG به جوشکاری قوس تنگستن گازی (GTAW) اشاره دارد که مخفف گاز بی اثر تنگستن است. یک پوشش گازی اطراف الکترود تنگستن وجود دارد که نام آن را به این فرآیند داده است. الکترود تنگستن غیر مصرفی جریان مورد نیاز قوس جوش را تامین می کند. در این فرایند گازهایی مانند آرگون مورد استفاده قرار می گیرند زیرا از تنگستن محافظت و آن را خنک می کنند، دود نسبتا کمی ایجاد می کنند و از اکسید شدن جلوگیری می کنند.

جوشکاری با TIG برای اتصال قطعات حیاتی ایده آل است و به طور گسترده در صنعت برای جوش های دقیق استفاده می شود. همچنین رایج ترین روش برای اتصال بخش های لوله استیل نازک به مقاطع نازکتر است. بطور کلی مزایای جوشکاری TIG شامل جوش سریع، بدون منافذ، صدا جوش کمتر، ناحیه همجوشی باریک و کنترل دقیق است. اگر از پرکننده ها استفاده شود، باقیمانده اکسیداسیون کاهش می یابد و تمیز کردن نهایی را ساده می کند.

جوشکاری قوسی تنگستن یک فرآیند رایج برای کاربردهای جوشکاری استنلس استیل است. این فرآیند با نام های جوشکاری با گاز بی اثر تنگستن (TIG) یا جوشکاری با گاز بی اثر ولفرام نیز شناخته میشود. انرژی مورد نیاز برای ذوب قطعه کار با ایجاد قوس بین الکترود تنگستن و فلز اصلی تولید می شود.

هنگام تولید قوس، جو های بی اثر یا کاهش دهنده انتخاب می شوند. این عامل باعث جلوگیری از حضور ترکیبات ناخواسته در طول فرآیند جوشکاری می شود. جوشکاری فولاد ضد زنگ الزامات خود را دارد، حتی اگر روش جوشکاری قوسی تنگستن گاز یک فرآیند رایج برای اکثر فولادهای آلیاژی باشد. اساساً، قطبیت الکترودها و نوع جریان (مستقیم یا متناوب) ممکن است بر عرض و عمق درز جوش تأثیر بگذارد. بنابراین، کاربردهای جوشکاری فولاد ضد زنگ با استفاده از گزینه های الکترود جریان مستقیم منفی (DCEN) یا قطبیت مستقیم جریان مستقیم (DCSP) انجام می شود. در این شرایط، الکترون ها به قطعه کار برخورد می کنند، جایی که نفوذ عمیق تر تضمین می شود. الکترود تنگستن مقدار کمی از مواد خود را در حین کار کردن قوس از دست می دهد.

پایداری قوس در طول عملیات جوشکاری یک پارامتر حیاتی برای پیشرفت مناسب فرآیند است. در اینجا، ایجاد یک جو بی اثر ممکن است برای افزایش کیفیت جوش مفید باشد. هنگامی که یک اتمسفر گاز بی اثر تضمین شود، پایداری قوس تولید شده افزایش می یابد. نوع گازهای محافظ ممکن است به فلز اصلی بستگی داشته باشد. معمولاً مخلوط آرگون، هلیوم و هیدروژن ترجیح داده می شود. با این حال، ترجیح مخلوط گاز محافظ نیز برای کاربردهای جوشکاری استنلس استیل ضروری است. در طول جوشکاری استنلس استیل، مخلوط های آرگون-هیدروژن، آرگون-نیتروژن و آرگون-هلیوم-هیدروژن در مقادیر مشخص استفاده می شود. انتخاب نادرست نوع گاز محافظ ممکن است باعث از بین رفتن عناصر آلیاژی شود. علاوه بر این، از دست دادن عناصر آلیاژی ممکن است خواص مقاومت در برابر خوردگی فولاد ضد زنگ را مختل کند. از این رو، انتخاب جو دقیق به طور مستقیم بر کیفیت جوش فولاد ضد زنگ تأثیر می گذارد.

کاربرد های جوش GTAW یا TIG

هوافضا

هسته ای

صنایع غذایی

مزایا و معایب جوش GTAW

جوشکاری TIG به طور گسترده در بخش ساخت استنلس استیل استفاده می شود زیرا دارای قوس پایدار است و فرآیند خودکار است. در فرآیند TIG، گرمای اعمال شده به جوش را می توان دقیقاً از طریق یک پدال پا یا کنترل انگشت کنترل کرد و احتمال تاب برداشتن را به حداقل رساند. دستگاه های جوشکاری TIG همچنین می توانند بین قطب های AC و DC سوئیچ کنند و انعطاف پذیری و راحتی را به طور همزمان ارائه دهند.

فولاد ضد زنگ جوشکاری قوسی گاز تنگستن نسبتاً پرهزینه است زیرا این فرآیند به مواد مصرفی مانند گاز محافظ (معمولاً آرگون خالص) و میله های پرکننده اختیاری نیاز دارد. انتخاب هندسه و اندازه مناسب الکترود بسته به متغیرهای جوش، قطعا باید از قبل مورد توجه قرار گیرد.

-

جوشکاری قوس فلزی محافظ (SMAW)

این روش جوشکاری چوبی نیز نامیده می شود.اگرچه تکنیک SMAW یک روش جوشکاری بسیار قدیمی است، اما به دلیل سادگی آن در اکثر کاربردهای جوشکاری رایج است. از این رو، روش SMAW برای عملیات جوشکاری استنلس استیل ترجیح داده می شود. الکترود این روش شامل یک فلز هسته است که با مواد شار پوشانده شده است. مواد شار مانع از تشکیل ترکیبات نامطلوب می شود که می تواند برای عملیات استنلس استیل مضر باشد. در فرآیند SMAW، سرباره های تشکیل شده را می توان به راحتی حذف کرد. برای عملیات از الکترودهای روتیل یا آهک استفاده می شود.

مزایای جوشکاری SMAW

این روش جوشکاری اغلب از نظر هزینه، قابلیت حمل و سادگی انتخاب عملی است. SMAW تقریباً در هر محیطی قابل اجرا است و بنابراین برای کارهای مختلف تعمیر و استنلس استیل در فضای باز عالی است.

قطعات ضخیمتر استنلس استیل (بالاتر از 2 میلیمتر) برای SMAW مناسبترین هستند زیرا کنترل گرمای ورودی نسبت به روشهای دیگر سختتر است. انتخاب الکترود (نمرات معمولی: 316، 308 یا 312) بخش مهمی از پروژه است. مراقب حذف سرباره بعد از جوش باشید زیرا ممکن است کمی مشکل باشد.

-

جوشکاری قوس پلاسما (PAW)

جوشکاری قوس پلاسما از نظر نحوه کار بسیار شبیه به جوشکاری قوسی تنگستن گازی (TIG) است اما از یک قوس پلاسمایی منقبض برای چگالی انرژی بالاتر استفاده می کند و همچنین کاربرد پلاسمای قوس کمی با برنامه های کاربردی GTAW متفاوت است. در جوشکاری قوس پلاسما، پلاسمای قوس الکتریکی از یک نازل استفاده می شود که گسترش قوس را محدود می کند. بنابراین، این فرآیند می تواند یک قوس با انرژی بیش از حد تولید کند. قوس فرآیند باریکتر از عملیات جوشکاری قوس معمولی است، بنابراین یک جریان گسترده تر از فضای محافظ ممکن است برای عملیات جوشکاری فولاد ضد زنگ مفید باشد. مخلوط گازهای محافظ شبیه به کاربردهای GTAW برای فرآیندهای جوشکاری فولاد ضد زنگ است. فرآیند جوشکاری قوس پلاسما دارای مزایایی نسبت به روش جوشکاری قوسی تنگستن گازی است. به خصوص در عملیات جوشکاری فولاد ضد زنگ، یک قوس پلاسما کنترل شده امکان کنترل بهتر انرژی ورودی را فراهم می کند. از آنجایی که مقدار عناصر آلیاژی برای فولاد ضد زنگ زیاد است، منطقه متاثر از حرارت می تواند برای عملیات جوشکاری استنلس استیل مشکل ساز باشد. قوس باریک تر جوشکاری قوس پلاسما، اندازه ناحیه احتمالی تحت تأثیر حرارت را کاهش می دهد.

کاربرد های جوشکاری PAW

صنایع هوافضا

هسته ای

صنایع پیشرفته

-

جوشکاری قوس فلزی گازی

فرآیند جوشکاری قوس فلزی گازی که به آن جوشکاری با گاز بی اثر فلز نیز گفته می شود، در اصل بسیار شبیه به فرآیندهای GMAW و PAW است. در اینجا یک قوس بین الکترود و فلز اصلی ایجاد می شود. با این حال، این روش با GMAW و PAW به دلیل استفاده از یک الکترود مصرفی متفاوت است. در اینجا، چگالی جریان بالایی بر روی الکترود سیم مصرفی حفظ می شود. حالت جوشکاری برای عملیات جوشکاری استنلس استیل را می توان به عنوان الکترود جریان مستقیم مثبت (DCEP) یا قطبیت معکوس جریان مستقیم (DCRP) انتخاب کرد.

کاربرد جوشکاری قوس فلزی گازی

به طور گسترده برای تعمیر و نگهداری و تعمیر جوشکاری، ساخت و ساز و جوشکاری خطوط لوله استفاده می شود.

-

جوشکاری GMAW یا MIG

جوشکاری GMAW یا جوشکاری میگ یک فرایند جوشکاری است که منبع گرما در آن حاصل قوس الکتریکی است . این قوس الکتریکی توسط الکترود های مصرفی بوجود می آید . این الکترود ها از جنس فلز هستند . قوس بوجود آمده بین آن ها ، قطعه کاری را داغ می کند . در این فرایند از گاز های بی اثر مانند آرگون یا هلیوم استفاده می شود .

بسیاری از صنایع ساخت و ساز و تولیدات نیازمند پروژه های جوشکاری هستند.جوشکاری به روش سنتی هزینه ای حدود 70 تا 90 درصد مخارج پروژه را شامل می شود . در نتیجه تکنیک های جوشکاری مانند GMAW ، این سربار را تا حدود 20 تا 30 درصد کاهش می دهند .از این روش به عنوان (تفنگ چسب داغ) نیز یاد می شود.این روش در گذشته برای جوشکاری فلزات غیر آهنی استفاده می شد اما اکنون برای محصولات استیل نیز استفاده می شود.

روش های جوشکاری با استفاده از گاز بی اثر فلز به عنوان MIG یا جوش قوس فلزی با گاز (GMAW) شناخته می شود که از برق برای ذوب و اتصال قطعات فلزی استفاده می کند. فرآیند جوشکاری MIG به اتصال بین دو قطعه استیل و منبع جریان مستقیم بستگی دارد که به عنوان یک الکترود برای اتصال به آنها در هنگام عبور سیم به طور مداوم از یک تفنگ جوشکاری عمل می کند. جوشکاری استنلس استیل MIG از 90٪ هلیوم، 7.5٪ آرگون، 2.5٪ دی اکسید کربن به عنوان گاز محافظ استفاده می کند.

مزایا و معایب جوشکاری MIG

جوشکاری MIG این مزیت را دارد که بسیار سریعتر از جوشکاری چوبی سنتی است. جوشکاری با MIG خطوط جوش طولانی و پیوسته را با سرعت قابل ملاحظه ای تولید می کند و می تواند روی فولادهای ضد زنگ ضخیم تر در کاربردهایی که نیاز به خطوط جوش طولانی دارند استفاده شود. این روش جوشکاری یک جوش تمیز ایجاد می کند زیرا گاز محافظ قوس جوشکاری را از آلودگی محافظت می کند.

جوشکاری MIG گزینه محبوب دیگری برای جوشکاری استنلس استیل است. به لطف الکترود دائماً تغذیه شده و سرعت بیشتری نسبت به جوشکاری TIG ارائه می دهد. یکی از معایب این تکنیک این است که به اندازه جوش های TIG که به درستی اجرا شده اند برای چشم دلپذیر به نظر نمی رسد.

-

جوشکاری با هسته شار قوس الکتریکی (FCAW)

نام دیگر این روش جوشکاری توپودری است. اولین بار از جوشکاری توپودری در دهه ۱۹۵۰ میلادی به جای جوشکاری قوسی با الکترود دستی (SMAW) استفاده شد که به آن جوشکاری قوسی با الکترود یا سیم جوش توپودری گفته شد و یک روش اتوماتیک یا نیمه اتوماتیک محسوب می شود.پودر موجود در سیم جوش جوشکاری FCAW از اتمسفر، گاز و گدازه های مایع محافظت می کند. در این نوع جوشکاری علاوه بر الکترود پودری مخصوص، ولتاژ و جریان برق ثابت نیز از اهمیت بالایی برخوردار است.شبیه به جوشکاری MIG اما از سیم لوله ای پر شده با شار استفاده می کند. مناسب برای جوشکاری در فضای باز و نرخ رسوب بالا را ارائه می دهد. جوش قوسی با هسته شار گاهی بر SMAW ترجیح داده می شود زیرا معمولاً مهره جوش یکنواخت تری ایجاد می کند. FCAW را می توان با گاز محافظ هنگام کار با ضخامت های مختلف یا در شرایط جوشکاری سخت انجام داد.زاویه کشش 10 درجه باعث افزایش شار در حوضچه جوش می شود و پوشش کافی را ارائه می دهد.

کاربرد های جوشکاری FCAW

ساخت تجهیزات سنگین

کشتی سازی

ساخت و ساز

-

جوشکاری نقطه ای مقاومتی

روشی از جوشکاری مقاومت الکتریکی است که در آن برای ایجاد انعقاد از فشار و گرما بهطور همزمان استفاده میشود. جوش نقطه ای مقاومتی بیشتر برای اتصال ورق های استیل استفاده می شود. ذوب فلزات اصلی با اعمال جریان الکتریکی از طریق قطعه کار تضمین می شود. جریان های مخالف حرارت بیش از حد بین فلزات اصلی تولید می کنند که باعث همجوشی در مرزها می شود. به دلیل سادگی و سرعت، جوش نقطه ای مقاومتی برای کاربردهای جوشکاری استنلس استیل ترجیح داده می شود.

یک جوشکار با کیفیت خوب با توان خروجی کافی برای جوشکاری مقاومتی فولاد ضد زنگ برای جلوگیری از تغییر شکل نواحی نزدیک به HAZ (منطقه متاثر از حرارت) ضروری است. توصیه می شود هنگام جوشکاری استنلس استیل در مقایسه با آلیاژهای مس و آلومینیوم به دلیل تفاوت در هدایت الکتریکی، مقادیر جریان و ولتاژ بالاتری داشته باشید.

مزایای جوشکاری نقطه ای مقاومتی

جوشکاری مقاومتی (جوشکاری نقطه ای، جوش درز) استنلس استیل، جوش های تمیزی را در مقایسه با فرآیندهای جوش قوس الکتریکی ایجاد می کند زیرا از مواد پرکننده استفاده نمی کند و خطر پاشش جوش را ندارد. مقاومت الکتریکی بالای فولاد ضد زنگ نیز مطلوب است زیرا می تواند جوش را در مدت زمان کوتاهی کامل کند.

کاربرد جوشکاری نقطه ای مقاومتی

از کاربرد های مهم این روش صنعت خودرو برای اتصال ورق های استیل ضد زنگ در سازه های بدنه می باشد.

-

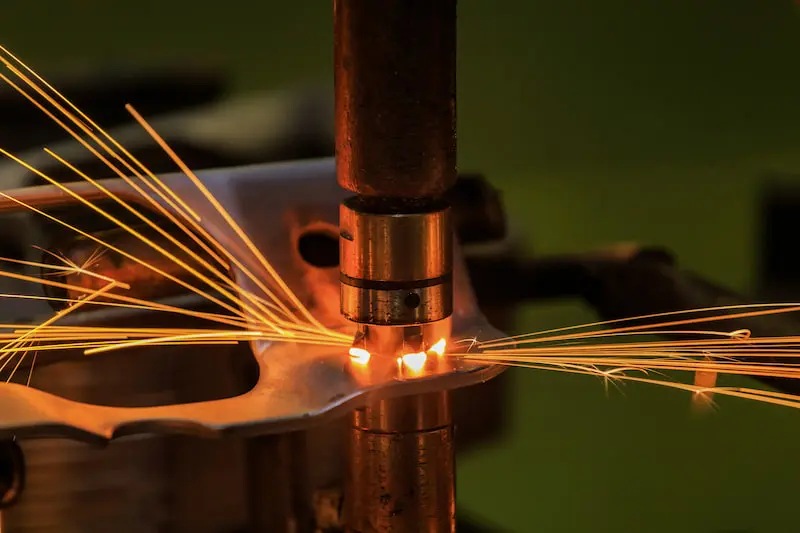

جوشکاری با لیزر

یکی از پیشرفته ترین روش های جوشکاری، جوشکاری لیزری (تقویت نور توسط تشعشع تحریک شده تابش) است. کاربردهای بی شماری برای این فناوری از هوافضا تا جواهرسازی وجود دارد.

جوشکاری لیزری با استفاده از یک پرتو نور بسیار متمرکز بر روی یک نقطه بسیار کوچک، با جذب نور، ناحیه زیر پرتو را بسیار پرانرژی می کند. پرتوهای لیزر با برانگیختن الکترون ها در ناحیه جوش، کار می کنند تا جایی که پیوندهای اتمی می شکنند و باعث ذوب شدن مواد میشوند.

فرآیند جوشکاری لیزری یک روش ساخت بسیار دقیق است. می تواند جوش هایی به کوچکی یک صدم میلی متر تولید کند. گرما در پالس های کوچک برای افزایش کیفیت جوش اعمال می شود و در نتیجه نسبت عمق به عرض را بهبود می بخشد. لیزر بسته به قدرت خود می تواند تا 15 میلی متر از استیل یا استیل ضد زنگ نفوذ کند.

علاوه بر تطبیق پذیری بیشتر، لیزرها می توانند انواع بیشتری از فلزات از جمله استنلس استیل با استحکام بالا، تیتانیوم، آلومینیوم، فولاد کربنی و فلزات گرانبها را جوش دهند.

جوش هایی که با جوش لیزری تولید می شوند بسیار دقیق ترو قوی تر هستند و پوشش آن نسبت به سایر روش های جوشکاری برتری دارد. بنابراین استفاده از لیزر برای تولید قطعات خوب و استفاده از آن در مناطق با دسترسی محدود کاملا منطقی است. لیزرها دقت و کیفیت را در مواردی که برای اجزای ظریف لازم است امکان پذیر می کنند.

مزایای جوشکاری لیزر

- جوشکاری هایی که از نظر زیبایی شناختی دلپذیرتر هستند.

- مناسب برای اقلام با ارزش مانند جواهرات.

- مناسب برای شیر برقی و قطعات ماشینکاری شده.

- این نوع فرآیند برای دستگاه های پزشکی که نیاز به جوشکاری دقیق و بهداشتی دارند عالی است.

- فلزات و عمق فلزات با کیفیت جوش بهتر.

- نقاط ضعف جوش به دلیل حداقل اعوجاج کاهش می یابد.

- انتقال حرارت کم است، بنابراین قطعات کار را می توان تقریباً بلافاصله جابجا کرد.

- افزایش بهره وری در کل

در مقایسه با روش های جوشکاری سنتی، جوشکاری لیزری مزایای زیادی دارد. جوشکاری لیزری یک فناوری است که کاربردهای بسیار گسترده تری دارد و می توان از آن برای جوش دادن فلزات با کیفیت بسیار بالاتر استفاده کرد.

-

جوشکاری اصطکاکی

جوش اصطکاکی یکی از روش های موثر جوشکاری غیر ذوبی است که در آن، اتصال قطعات از طریق اصطکاک و فشار حرارتی به دست می آید. در این فرآیند، بدون ذوب فلز، با تولید حرارت و فشار، اتصال بین قطعات ایجاد می شود. جوش اصطکاکی، به ویژه وقتی که دما و فشار به میزان مناسب تنظیم شود، به خوبی اتصال های محکم و پایداری را بین قطعات ایجاد می کند. اگرچه در برخی موارد ممکن است به دلیل شرایط خاص، ذوب فلزی رخ دهد، اما به دلیل توزیع مواد و فشار های متناسب، این ذوب به صورت ناگهانی و در نقاط محدودی اتفاق می افتد.

جوشکاری اصطکاکی فولاد ضد زنگ، شبیه به جوشکاری مقاومتی، از مواد مصرفی استفاده نمی کند، و زمانی که هندسه قطعات اجازه می دهد، آن را به یک انتخاب اقتصادی تبدیل می کند. برای جوشکاری استنلس استیل آستنیتی به دلیل ترکیب کروم (26-16 درصد) و نیکل (22-8 درصد) مناسب ترین است.

برخی از عواملی که باید در نظر گرفته شوند عبارتند از فشار اصطکاک، طول سوختن و سرعت چرخش می باشند. برخی از انواع فرعی جوشکاری اصطکاکی ممکن است برای کاربردهای خاص مناسب باشند: پردازش اصطکاکی هیدروستون (FHPP)، جوشکاری اصطکاکی اغتشاشی (FSW) و جوشکاری غوطه وری اصطکاکی از این موراد می باشند.

-

جوشکاری زیر پودری (SAW)

جوشکاری زیر پودری (SAW) یک فرآیند جوشکاری است که معمولاً برای استنلس استیل و سایر مواد استفاده می شود. در SAW، یک قوس بین یک الکترود سیم با تغذیه پیوسته و قطعه کار ایجاد می شود. ناحیه جوش در یک شار دانه ای غوطه ور است که حوضچه جوش را از آلودگی جوی محافظت می کند و به حفظ ثبات قوس کمک می کند. همانطور که الکترود به طور مداوم به محل اتصال تغذیه می کند، شار ذوب می شود و یک سرباره محافظ روی جوش تشکیل می دهد. این فرآیند به ویژه برای جوشکاری قطعات ضخیم استنلس استیل در یک پاس موثر است و آن را برای کاربردهایی مانند مخازن تحت فشار، کشتی سازی و ساخت سنگین مناسب می کند. این روش نرخ رسوب بالا و نفوذ عمیق را فراهم می کند که منجر به جوش های کارآمد و قوی می شود. انتخاب ترکیب شار را می توان با توجه به گرید خاص استنلس استیل و الزامات کاربرد، تضمین یکپارچگی جوش و به حداقل رساندن خطر عیوب تنظیم کرد.

همانطور که ملاحظه فرمودید روش های متعددی برای جوشکاری استنلس استیل وجود دارد که متناسب با محیط جوشکاری، هزینه، گرید مواد و حساسیت موضوع انتخاب می شوند.

ارزانترین و راحت ترین روش های جوشکاری استنلس استیل

روش های جوشکاری قوس فلزی گازی (GMAW یا MIG) و جوشکاری با هسته شار (FCAW) اغلب برای جوشکاری استنلس استیل مقرون به صرفه در نظر گرفته می شوند. جوشکاری MIG به دلیل کارایی و سهولت استفاده، با تجهیزات نسبتاً مقرون به صرفه سیم فلزی پرکننده شناخته شده است. FCAWکه نوعی از جوشکاری MIG محسوب می شود با استفاده از یک سیم با هسته شار، هزینه ها را بیشتر کاهش می دهد و نیاز به گاز محافظ خارجی را از بین می برد. هر دو روش راهحلهای مؤثری را برای کاربردهای مختلف ارائه میدهند و انتخاب به نیازهای پروژه و ضخامت مواد بستگی دارد.

جوشکاری لوله استیل 304 به 304

جوشکاری آلیاژهای فولاد ضد زنگ مشابه، مانند اتصال دو قطعه استیل ضد زنگ 304، معمولاً با استفاده از روش هایی مانند جوشکاری قوس تنگستن گاز (GTAW یا TIG) یا جوشکاری قوس فلزی با گاز (GMAW یا MIG) انجام می شود. این روش ها شامل تطبیق مواد پرکننده با ترکیب فلز پایه (ER308 یا ER308L برای استیل ضد زنگ 304) است. اطمینان از پارامترهای جوشکاری مناسب و تمیزی مواد برای دستیابی به یک جوش قوی و مقاوم در برابر خوردگی بسیار مهم است. پیروی از روش های توصیه شده و استفاده از مواد پرکننده منطبق به حفظ خواص مکانیکی و مقاومت در برابر خوردگی آلیاژ های استنلس استیل کمک می کند.

جوشکاری استنلس استیل با ضخامت پایین

جوشکاری استنلس استیل نازک به روشی نیاز دارد که حرارت ورودی را به حداقل برساند تا از اعوجاج و سوختگی جلوگیری شود. جوشکاری تنگستن گازی (GTAW یا TIG) اغلب بهترین روش برای جوشکاری ورق استیل نازک در نظر گرفته می شود. جوشکاری TIG از یک الکترود تنگستن غیر مصرفی استفاده می کند و امکان کنترل دقیق گرمای ورودی را فراهم می کند. جوشکار می تواند آمپراژ را تنظیم کند و قوس پایداری را حفظ کند و خطر گرم شدن بیش از حد مواد نازک را کاهش دهد. علاوه بر این، جوشکاری TIG گزینه استفاده از مواد پرکننده را ارائه می دهد که امکان کنترل دقیق بر روی حوضچه جوش و توانایی پر کردن شکاف های اتصال را فراهم می کند. این روش معمولاً در صنایعی مانند هوافضا، الکترونیک و لوله استیل فرآوری مواد غذایی، که در آن قطعات فولادی ضد زنگ نازک رایج است، استفاده می شود.

جوشکاری استنلس استیل ضخامت بالا

جوشکاری استنلس استیل ضخیم چالش هایی را در رابطه با مدیریت حرارت و دستیابی به نفوذ مناسب ایجاد می کند. جوشکاری زیر پودری (SAW) اغلب یک روش موثر برای جوشکاری مقاطع فولادی ضد زنگ ضخیم در نظر گرفته می شود. در SAW، یک قوس در زیر لایهای از شار دانهای غوطهور میشود که محافظ کارآمدی ایجاد میکند و از آلودگی اتمسفر جلوگیری میکند. این روش امکان نفوذ عمیق و نرخ رسوب بالا را فراهم می کند و آن را برای مواد ضخیم مناسب می کند.

انتخاب بهترین روش نیز به کاربرد و الزامات خاص بستگی دارد. جوشکاری قوس فلزی گازی (GMAW یا MIG) و جوشکاری با هسته شار (FCAW) نیز می تواند برای جوشکاری استنلس استیل ضخیم استفاده شود که جوشکاری با سرعت بالا و نفوذ خوب را فراهم می کند. علاوه بر این، استفاده از عملیات حرارتی پیش گرم و پس از جوش ممکن است برای برخی کاربردهای استنلس استیل برای کاهش خطر ترک خوردگی و بهبود کیفیت کلی جوش ضروری باشد.

جوشکاری فلنج استیل

جوشکاری فلنج استیل یک جنبه حیاتی در ساخت سیستم های لوله کشی بادوام و مقاوم در برابر نشتی است. روش های مختلفی را می توان بر اساس نیازهای خاص و انواع فلنج های درگیر به کار برد. روشهای جوشکاری رایج برای فلنجهای استیل عبارتند از: جوش قوسی تنگستن با گاز (GTAW یا TIG)، جوشکاری قوس فلزی محافظ (SMAW یا جوشکاری چوبی)، و جوشکاری قوس فلزی با گاز (GMAW یا MIG). جوشکاری TIG به دلیل دقت آن مورد علاقه است و آن را برای پیکربندی های مفصلی پیچیده مناسب می کند، در حالی که جوشکاری چوبی همه کاره است و برای کاربردهای میدانی مناسب است. جوشکاری MIG میزان رسوب گذاری بالایی را ارائه می دهد و آن را برای پروژه های در مقیاس بزرگتر کارآمد می کند. انتخاب روش جوشکاری به عواملی مانند ضخامت مواد، طراحی اتصالات و ویژگی های مورد نظر فلنج جوش داده شده بستگی دارد. توجه به روش های مناسب جوشکاری، تمیزی و عملیات پس از جوشکاری، یکپارچگی و طول عمر جوش های فلنج استیل را تضمین می کند.

چالش های جوشکاری استنلس استیل

جوشکاری استنلس استیل، بهویژه، مجموعهای از چالشهای منحصربهفرد را در جوشکاری به دلیل خواص مکانیکی آن ارائه میکند. درجات و انواع مختلف آن (مانند آستنیتی، فریتی، مارتنزیتی، سخت شده در اثر بارش، دوبلکس و غیره) پیچیدگی هایی به موضوع اضافه می کند.

چند چالش در جوشکاری استنلس استیل را در این قسمت بررسی می کنیم.

تاب برداشتن و ترک خوردگی

استنلس استیل رسانایی حرارتی پایین و انبساط حرارتی بالایی دارد و آن را مستعد تاب خوردن و ترک خوردن میکند. گرمای بیش از حد ورودی در حین جوشکاری یا تغییر سریع دما، فلز را تحت فشار قرار می دهد و در نتیجه با سرد شدن اعوجاج ایجاد می کند.

چند راه برای جلوگیری از تاب برداشتن و ترک خوردن وجود دارد که یکی از آنها کار با حرارت ورودی کمتر است. اگرچه ممکن است منطقی به نظر برسد، اما ممکن است به دلیل همجوشی ناقص بین قطعات کار منجر به کیفیت پایین جوش شود. بنابراین همیشه مهم است که بین این دو تعادل برقرار کنید. راه حل دیگر ایجاد یک هیت سینک با بستن مس یا برنج در پشت درز و جذب گرمای غیر ضروری به آلیاژهای مس است.

زنگ زدگی

فولاد ضد زنگ به داشتن مقاومت در برابر خوردگی بالا شناخته شده است، با این حال گرمای بیش از حد ممکن است همچنان زنگ در جوش ایجاد کند. همچنین ممکن است از آنجایی که کربن حاصل از مواد پرکننده، ناحیه تحت تأثیر گرما را آلوده میکند، تشکیل شود.

انتخاب دمای جوش بهینه و آلیاژ پرکننده فولاد ضد زنگ بسته به کار، خطر ایجاد زنگ زدگی در مواد را تا حد زیادی کاهش می دهد.

جوشکاری فولادهای غیر مشابه

جوشکاری فلزات غیرمشابه یا انواع مختلف فولاد ضد زنگ با هم می تواند چالش برانگیز باشد، به خصوص اگر نقطه ذوب آنها از هم دور باشد. ممکن است در همجوشی موثر فلزات مشکل بزرگی ایجاد کند.

انتخاب میله پرکننده بهینه هنگام جوشکاری فولاد ضد زنگ و آلیاژ دیگر ضروری است. پیش گرم کردن فلزات نیز می تواند این مشکل را کاهش دهد.

جابجایی قطعات

دمای ذوب پایینتر استنلس استیل (1375 تا 1530 درجه سانتیگراد) در مقایسه با فولاد ملایم (1425 تا 1540 درجه سانتیگراد) ممکن است هنگام تعویض بین این دو مشکل ساز شود.

دودهای سمی جوشکاری

جوشهای استنلس استیل بخارهای سمی به شکل گاز کروم شش ظرفیتی تولید میکنند. زمانی که لایه اکسید کروم از بین میرود، ایجاد میشود و ممکن است در طی فرآیند گرمایش یا سرمایش رخ دهد.

یک ماسک تنفسی موثر همراه با تهویه مناسب در ناحیه، کلید تضمین ایمنی جوشکار است.

نکات لازم در هنگام جوشکاری استنلس استیل

ایمنی و آماده سازی

آماده سازی تجهیزات، مواد و محل کار قبل از درگیر شدن در هر نوع فرآیند جوشکاری مناسب برای استنلس استیل ضروری است. یک برس سیمی مخصوص فولاد ضد زنگ برای آماده سازی فلزات، احتمال آلودگی را کاهش می دهد. دستکش، عینک و سایر وسایل حفاظتی خطر حوادثی مانند قرار گرفتن در معرض دود و آسیب ناشی از پاشش را به حداقل می رساند.

انتخاب فلز پرکننده

انتخاب مواد پرکننده مناسب بسته به حیطه کار بسیار مهم است. بیشتر اوقات باید با گرید استنلس استیل مطابقت داشته باشد و تقریباً همان خواص را به دست آورد. سایر ملاحظات در انتخاب مواد پرکننده شامل طراحی اتصال جوش، زیبایی شناسی و عملکرد کلی جوش است.

گاز محافظ

انتخاب گاز محافظ در فرآیندهایی مانند جوشکاری MIG و TIG برای محافظت از حوضچه جوش در برابر آلودگی بسیار مهم است. ترکیب صحیح گاز محافظ خطر عیوب جوش را کاهش می دهد و نتیجه کلی جوش را بهبود می بخشد.

ورودی گرما

متغیرهای پروژه جوشکاری را در تعیین گرمای ورودی ایده آل برای جوش استنلس استیل در نظر بگیرید. به طور کلی، جریان جوش باید حدود 20٪ کمتر از فولاد کربنی باشد تا از خوردگی جلوگیری شود.

سخن پایانی

یکی از مواردی که فعالان حوزه استیل به آن واقف هستند، انتقال حرارتی پایین استیل می باشد و همچنین حرارت بالا باعث تاب برداشتن استیل می شود. از این رو دشواری هایی را برای جوشکاری استیل ایجاد می کند. ناگفته نماند که گرید های استیل در جوشکاری قابلیت های کمتر و بیشتری نسبت به یکدیگر دارند. انتخاب روش مناسب جوشکاری نیاز به دانش و مهارت تخصصی دارد و همچینن متناسب با حوزه فعالیت، عدم زنگ زدگی و زیبایی شناسی، یکی از این روش ها مورد استفاده قرار میگیرد. شما عزیزان در صورت تمایل و داشتن هر گونه سوال می توانید با کارشناسان ما تماس حاص فرموده و از مشاوره های تخصصی بهرهمند شوید.

ارتباط با ما

استیل مال جهت سهولت ارتباط مشتریان زیر ساخت های متعددی از جمله مراجعه حضوری،تلفنی و یا ثبت سفارش از طریق پنل کاربری را برای شما عزیزان فراهم کرده است. شما همچنین می توانید از طریق شماره 6000 0 499 021 با کارشناسان ما تماس حاصل فرمایید.