دنبال کشفی که تغییری در صنعت آهن و فولاد به وجود آورد…

از ابتدای تاریخ، انسان به دنبال راهکارهایی برای بهبود و توسعه فناوریهای مختلف بوده است. اما گاهی اوقات، کشفهایی رخ میدهند که علاوه بر انقلاب در یک صنعت خاص، به گسترش و تحولات در جوامع بینالمللی نیز منجر میشوند. آلیاژ مونل، یکی از این کشفهای بزرگ در عرصه مواد و فلزات است که با ورود به بازار، صنعت فولاد و آهن را مجدداً تعریف کرد.

در سال 1912، مهندسی به نام دیوید هاتن، آلیاژی جدید را کشف کرد که بر خواص فیزیکی و شیمیایی فلزات آهن و مس اثرات شگرفی داشت. این آلیاژ، که به نام “آلیاژ مونل” شناخته شد، با افزودن منگنز به آهن و مس، توانست ویژگیهای منحصر به فردی را به دست آورد که پیشتر به آن فکر نمیکردند.

در این مقاله، استیل مال قصد دارد به بررسی این آلیاژ شگفتانگیز و کاربردهای گستردهای که در صنایع مختلف دارد بپردازد. از خواص فیزیکی گرفته تا کاربردهای عملی، همراه ما باشید تا به یک سفر جذاب در دنیای آلیاژ مونل برویم و عمق آن را بشناسیم.

آلیاژ مونل چیست ؟

آلیاژ مونل یک فلز آلیاژی است که از مخلوطی از آهن (Fe)، منگنز (Mn)، و نیکل (Ni) تشکیل شده است. این آلیاژ معمولاً شامل حدود ۶۵-۷۵ درصد آهن، ۱۱-۲۱ درصد منگنز، و ۱۰-۱۸ درصد نیکل است. آلیاژ مونل به علت خواص مکانیکی، مقاومت در برابر زنگ زدگی، و خواص مقاومتی در برابر حرارت مورد استفاده قرار میگیرد. از جمله کاربردهای آلیاژ مونل میتوان به استفاده در صنایع خودروسازی، ساخت و ساز، صنایع دریایی، و ابزارآلات اشاره کرد.

انواع آلیاژ مونل

آلیاژ مونل در چندین نوع مختلف در دسترس است، هرکدام با ترکیبات شیمیایی و خواص متفاوت:

آلیاژ مونل 400 (Monel 400)

این نوع آلیاژ مونل حاوی حدود ۶۷-۷۰ درصد نیکل، ۲۸-۳۴ درصد مس، و مقدار کمی منگنز و سایر عناصر است. آلیاژ مونل 400 مقاومت خوبی در برابر زنگ زدگی و ترکیبات آلکالی دارد و برای کاربردهایی مانند صنایع دریایی، تولید تجهیزات شیمیایی، و ابزارآلات مورد استفاده قرار میگیرد. می توان گفت آلیاژ مونل 400 پرکاربرد ترین نوع آلیاژ مونل می باشد.

آلیاژ مونل K-500 (Monel K-500)

این نوع آلیاژ مونل حاوی مقادیر بیشتری از نیکل و مس است و از مقاومت بالایی در برابر زنگ زدگی برخوردار است.

آلیاژ مونل R-405 (Monel R-405)

این نوع آلیاژ مونل دارای محتوای کمتری از مس و منگنز است و معمولاً برای قطعاتی با ضخامت کمتر مورد استفاده قرار میگیرد.

آلیاژ مونل 401 (Monel 401)

این آلیاژ شامل منگنز، سرب، و روی است و معمولاً برای تولید ابزارهای مقاوم در برابر حرارت مورد استفاده قرار میگیرد.

آلیاژ مونل 404 (Monel 404)

این آلیاژ حاوی حدود ۴۷ درصد آهن، ۳۳ درصد منگنز، و مقدار کمی مس است و برای تولید قطعاتی با خواص مکانیکی و سختی مناسب مورد استفاده قرار میگیرد.

مشخصات آلیاژ مونل 400

ترکیب شیمیایی آلیاژ مونل 400 به صورت زیر است:

نیکل (Ni): حدود 67-70%

مس (Cu): حدود 34-28%

آهن (Fe): کمتر از 2.5%

منگنز (Mn): کمتر از 2%

کربن (C): کمتر از 0.3%

کلسیم (Ca): کمتر از 0.5%

سولفور (S): کمتر از 0.02%

سیلیسیم (Si): کمتر از 0.5%

آلیاژ Monel 400 دارای خواص مهمی است که آن را برای بسیاری از کاربردها مورد توجه قرار میدهد:

مقاومت در برابر خوردگی: Monel 400 دارای مقاومت بسیار خوبی در برابر خوردگی از جمله خوردگی ترشحی، خوردگی تناوبی و خوردگی استرس-ترکیبی است. این خواص آن را به یک انتخاب عالی برای محیطهای خورنده، مانند آب دریا، میکند.

مقاومت در برابر دما: Monel 400 دارای مقاومت بالا در برابر دماهای بالا و پایین است که آن را برای کاربردهایی در شرایط دمایی مختلف ایدهآل میکند.

مقاومت مکانیکی: این آلیاژ دارای مقاومت مکانیکی بالایی است که آن را مناسب برای کاربردهایی با تنشهای مکانیکی و فشارهای زیاد میسازد.

ساخت و تشکیل پذیری: Monel 400 قابلیت تشکیل و ساخت خوبی دارد و میتوان آن را به راحتی شکل داد و جوش داد.

نقطه ذوب آلیاژ مونل 400 معمولاً در حدود ۱۳۵۰-۱۳۵۵ درجه سانتیگراد (۲۶۲۰-۲۶۳۱ درجه فارنهایت) است. این دما میتواند بسته به ترکیب شیمیایی دقیق آلیاژ و شرایط فرآیند تولید متغیر باشد. اما در حالت کلی، این آلیاژ در دمای بالایی ذوب میشود و میتواند به صورت مایع درآید.

مشخصات آلیاژ مونل K-500

ترکیب شیمیایی آلیاژ مونل K-500 به صورت زیر است:

نیکل (Ni):حدود 63%

مس (Cu): حدود 28-34%

آهن (Fe): کمتر از 2%

منگنز (Mn): کمتر از 1.5%

آلومینیوم (Al): حدود 2.3-3.15%

تیتانیوم (Ti): حدود 0.35-0.85%

سولفور (S): کمتر از 0.01%

فسفر (P): کمتر از 0.015%

سیلیسیم (Si): کمتر از 0.5%

کربن (C): کمتر از 0.25%

مولیبدن (Mo): حدود 1.5-2.0%

مقادیر دقیق ممکن است بسته به استانداردها و ترکیبات مواد متفاوت باشد.

آلیاژ Monel K-500 بسیاری از مزایای آلیاژ Monel 400 را ارائه می دهد اما با استحکام و سختی، یک سوپرآلیاژ نیکل-مس و دارای خواص برجسته است. برخی از خواص آن شامل موارد زیر میباشد:

مقاومت بالا در برابر خوردگی: Monel K-500 ممکن است مقاومت کمتری در مقایسه با Monel 400 به دلیل حضور تیتانیوم و مقدار کمی آلومینیوم داشته باشد، اما همچنان دارای مقاومت بالایی در برابر انواع خوردگی است.

قابلیت تقویت: این آلیاژ از طریق تقویت مغناطیسی (با استفاده از عملیات اصطکاکی و اصطکاکی نوسانی) تقویت میشود که باعث افزایش مقاومت مکانیکی و سختی آن میشود.

مقاومت در برابر دما: Monel K-500 نیز دارای مقاومت در برابر دماهای بالا و پایین است و میتواند در شرایط دمایی مختلف عملکرد مناسبی داشته باشد.

ساخت و تشکیل پذیری: Monel K-500 نیز قابلیت ساخت و تشکیل خوبی دارد و میتوان آن را به راحتی شکل داد و جوش داد.

به طور کلی، Monel K-500 مناسب برای کاربردهایی است که نیاز به مقاومت بالا در برابر خوردگی، مقاومت مکانیکی بالا و مقاومت در برابر دما دارند. نقطه ذوب آلیاژ مونل K-500 حدوداً بین ۱۳۷۰ تا ۱۴۲۰ درجه سانتیگراد (۲۵۰۰ تا ۲۵۸۸ درجه فارنهایت) قرار دارد. این مقدار نیز ممکن است بسته به ترکیب شیمیایی دقیق آلیاژ و شرایط فرآیند تولید متغیر باشد. اما به طور کلی، آلیاژ مونل K-500 در دمای بالایی ذوب میشود و به حالت مایع در میآید.

مشخصات آلیاژ مونل R-405

ترکیب شیمیایی آلیاژ مونل R-405 به صورت زیر است:

نیکل (Ni): حدود 65-70 درصد

مس (Cu): حدود 28-34 درصد

آهن (Fe): حدود 1.5 درصد

کربن (C): حدود 0.3 درصد

منگنز (Mn): حدود 2 درصد

سیلیسیم (Si): حدود 1 درصد

سولفور (S): حدود 0.04 درصد

فسفر (P): حدود 0.03 درصد

این مقادیر ممکن است برای هر تولید کننده یا استفاده خاصی متغیر باشند، اما معمولاً مشخصات بالا برای آلیاژ مونل R-405 در نظر گرفته میشوند.

آلیاژ مونل R-405 یک آلیاژ نیکل-مس است که برای کاربردهایی که نیاز به مقاومت در برابر خوردگی و دماهای بالا دارند، مناسب است. مشخصات و خواص آن عبارتند از:

مقاومت در برابر خوردگی: دارای مقاومت بالا در برابر خوردگی ترکیبی، خوردگی شیمیایی و… است.

مقاومت مکانیکی: دارای استحکام مکانیکی بالا با پایداری در دماهای بالا است.

مقاومت در برابر اکسیداسیون: مقاومت مناسبی در برابر اکسیداسیون و زنگ زدگی در شرایط دمایی بالا دارد.

استحکام در دماهای بالا: میتواند در دماهای بالا، حتی بالاتر از 1000 درجه سانتیگراد، پایداری مکانیکی و خوردگی داشته باشد.

نقطه ذوب آلیاژ R-405 حدوداً بین ۱۳۵۰ تا ۱۴۰۰ درجه سانتیگراد (۲۴۶۲ تا ۲۵۵۲ درجه فارنهایت) است.

مشخصات آلیاژ مونل 401

ترکیب شیمیایی آلیاژ مونل 401 به این صورت میباشد:

نیکل (Ni): حدود 40-45 درصد

مس (Cu): حدود 28-34 درصد

آهن (Fe): حدود 0.75 درصد

منگنز (Mn): حدود 2 درصد

کربن (C): حدود 0.10 درصد

سیلیسیم (Si): حدود 1 درصد

کرم (Cr): حدود 1 درصد

سولفور (S): حدود 0.015 درصد

فسفر (P): حدود 0.02 درصد

ممکن است این مقادیر بسته به تولید کننده و استفاده مخصوصیت داشته باشند.

مقاومت در برابر خوردگی: دارای مقاومت بالا در برابر خوردگی شیمیایی است.

مقاومت مکانیکی: دارای استحکام مکانیکی بالا و پایداری در دماهای بالا میباشد.

مقاومت در برابر اکسیداسیون: این آلیاژ مقاومت خوبی در برابر اکسیداسیون و زنگ زدگی در دماهای بالا دارد.

استحکام در دماهای بالا: میتواند در دماهای بالا، حتی بالاتر از 1000 درجه سانتیگراد، پایداری مکانیکی و خوردگی داشته باشد.

عملکرد متعادل: این آلیاژ عملکرد متعادلی بین مقاومت در برابر خوردگی، مقاومت مکانیکی و استحکام در دماهای بالا دارد.

به علت خواص بالا، آلیاژ مونل 401 در صنایعی مانند شیمیایی، پالایشگاهها، صنایع دریایی و تولید قطعات پوششهای مقاوم مورد استفاده قرار میگیرد.

نقطه ذوب آلیاژ مونل 401 حدوداً بین ۱۳۰۰ تا ۱۳۵۰ درجه سانتیگراد (۲۳۶۰ تا ۲۴۶۲ درجه فارنهایت) است.

مشخصات آلیاژ مونل 404

ترکیب شیمیایی آلیاژ مونل 404 به صورت زیر است:

نیکل (Ni): حدود 52-57 درصد

مس (Cu): حدود 31-34 درصد

آهن (Fe): حدود 2.0-3.0 درصد

منگنز (Mn): حدود 1.5-2.5 درصد

سیلیسیم (Si): حدود 0.5-1.0 درصد

کربن (C): حداکثر حدود 0.05 درصد

گوگرد (S): حداکثر حدود 0.025 درصد

فسفر (P): حداکثر حدود 0.02 درصد

این درصدها تخمینی هستند و ممکن است به دلیل فرآیند تولید و نیازهای خاص، مقادیر دقیق متغیر باشند.

خواص دقیق آلیاژ مونل 404 ممکن است بسته به شرایط کاربری و تولید کننده متفاوت باشد، اما به طور کلی، خواص اصلی این آلیاژ شامل موارد زیر میشود:

مقاومت در برابر خوردگی: مونل 404 معمولاً دارای مقاومت خوبی در برابر خوردگی شیمیایی است. این خاصیت آن را مناسب برای کاربردهایی در محیطهایی که با مواد شیمیایی مختلف در تماس هستند، میکند.

مقاومت مکانیکی: این آلیاژ دارای استحکام مکانیکی مناسبی است که آن را برای کاربردهایی که نیاز به استحکام مکانیکی بالا دارند، مناسب می کند.

مقاومت در برابر اکسیداسیون: مونل 404 ممکن است دارای مقاومت خوبی در برابر اکسیداسیون و زنگ زدگی در دماهای بالا باشد.

دمای ذوب آلیاژ مونل 404 نیز بین 1300 تا 1400 درجه سانتیگراد (۲۳۶۰ تا ۲۵۵۲ درجه فارنهایت) می باشد.

مزایای آلیاژ مونل

مقاومت در برابر خوردگی و زنگ زدگی: آلیاژهای مونل به دلیل داشتن ترکیبات نیکل و مس، مقاومت بالایی در برابر خوردگی و زنگ زدگی دارند. این ویژگی آنها را برای استفاده در شرایطی که به طور مداوم با مواد شیمیایی یا محیطهای خورنده در تماس هستند، مناسب میسازد.

مقاومت در برابر دماهای بالا: برخی از آلیاژهای مونل معمولاً مقاومت خوبی در برابر دماهای بالایی دارند. این ویژگی آنها را برای کاربردهایی که نیاز به مقاومت در برابر دماهای بالا دارند، مناسب میسازد.

مقاومت در برابر فشار: به دلیل ویژگیهای مکانیکی مناسبشان، برخی از آلیاژهای مونل معمولاً مقاومت خوبی در برابر فشار دارند. این ویژگی آنها را برای کاربردهایی که نیاز به مقاومت مکانیکی و فشار دارند، مناسب میسازد.

سازگاری با فرآیندهای صنعتی: آلیاژهای مونل از جمله آلیاژهایی هستند که به راحتی قابلیت فرآیندهای مختلف صنعتی را مانند ریختهگری، تشکیلدهی، و پردازش حرارتی دارند.

مقاومت در برابر زنگ زدگی و اکسیداسیون: برخی از آلیاژهای مونل به طور کلی مقاومت خوبی در برابر زنگ زدگی و اکسیداسیون دارند، که این ویژگی آنها را برای استفاده در شرایطی که به طور مداوم با اکسیژن در تماس هستند، مناسب میسازد.

همچنین بخوانید: روش های جلوگیری از زنگ زدگی آهن

متخلخل نبودن: آلیاژهای مونل به طور کلی متخلخل نبوده و در شرایطی که نیاز به مقاومت در برابر نفوذ مایعات دارند، مناسب میباشند.

قابلیت پردازش و ساختار قابل تنظیم: آلیاژهای مونل به دلیل خواص مکانیکی و فیزیکی متنوعی که دارند، قابلیت پردازش و ساختاردهی به صورتی که خواص مطلوب در محصول نهایی به دست آید را دارا هستند.

معایب آلیاژ مونل

هرچند که آلیاژهای مونل برای بسیاری از کاربردها مفید و موثر هستند، اما ممکن است برخی معایبی نیز داشته باشند. برخی از معایب متداول آلیاژهای مونل شامل موارد زیر میشود:

هزینه: آلیاژهای مونل به دلیل اینکه حاوی مقادیرنیکل، مس و سایر فلزات گرانقیمت هستند، هزینه تولید و خرید بالایی دارند که این موضوع ممکن است یک معضل برای برخی از کاربران باشد.

سختی در فرآیند ساخت و پردازش: برای فرآیندهای ساخت و پردازش، آلیاژهای مونل نیازمند تجهیزات و فرآیندهای خاصی هستند که این امر میتواند هزینه و زمان بیشتری را برای تولید قطعات ایجاد کند.

حساسیت به تغییرات دما: برخی از آلیاژهای مونل ممکن است حساسیت بیشتری به تغییرات دما داشته باشند که میتواند محدودیتهایی در کاربردها ایجاد کند.

سختی در اتصال و جوشکاری: برخی از آلیاژهای مونل ممکن است سختی بالایی در فرآیندهای اتصال و جوشکاری داشته باشند که این امر میتواند مشکلاتی در تولید و نگهداری قطعات ایجاد کند.

همچنین بخوانید: روش های جوشکاری استیل

محدودیت در ابعاد و شکلدهی: برای برخی از کاربردها، محدودیتهایی در ابعاد و شکلدهی قطعات از آلیاژهای مونل وجود دارد که ممکن است محدودیتهایی را برای طراحی و تولید ایجاد کند.

تحت تأثیر قرار گرفتن از مواد شیمیایی خاص: برخی آلیاژهای مونل حساسیت بیشتری به تماس با برخی مواد شیمیایی دارند که میتواند باعث تضعیف و خرابی آنها شود.

محدودیت در نگهداری و سرویس: برخی آلیاژهای مونل نیاز به نگهداری و سرویس دقیقتر و مراقبتهای خاصی دارند که این امر ممکن است هزینه و زمان بیشتری را برای کاربران ایجاد کند.

ظاهر و اثر زیبایی شناختی: برخی از آلیاژ های مونل ممکن است دارای ظاهری نازیبا باشند و این امر میتواند برای برخی از کاربران مهم باشد.

نفوذ هیدروژن در آلیاژ مونل

نفوذ هیدروژن یک مسئله مهم در آلیاژهای مونل نیز میباشد، همانند سایر آلیاژهای فلزی. وقتی که هیدروژن به داخل آلیاژ مونل نفوذ میکند، میتواند به شکلهای مختلفی مانند ترکیدگی هیدروژنی وآلودگی هیدروژنی (Hydrogen Embrittlement) منجر شود. این مسئله میتواند برای آلیاژهای مونل نیز مهم باشد، زیرا این آلیاژها نیز از جمله آلیاژهای فلزی هستند و در معرض تماس با هیدروژن قرار میگیرند.

برخلاف آلیاژهای استیل که به عنوان مثال دارای حداقل 0.02% کربن میباشند، آلیاژهای مونل بیشتر از 63 درصد نیکل دارند و به طور کلی از یک ترکیب نیکل و مس تشکیل شدهاند. این ترکیب شیمیایی آنها را به دشوار ترین فلزات در مقابل نفوذ هیدروژن تبدیل میکند.

به عنوان مثال، آلیاژ مونل 400 که از جمله معروفترین آلیاژهای مونل است، به دلیل حاوی بیشترین میزان نیکل، مقاومت بالایی در برابر نفوذ هیدروژن دارد. این مقاومت بالا در برابر نفوذ هیدروژن آن را به یکی از انتخابهای اصلی برای کاربردهایی که با مواد شیمیایی و محیطهای خورنده در تماس هستند، تبدیل کرده است. با این حال، همانند هر فلز دیگری، هنگام استفاده از آلیاژهای مونل نیز باید مواردی مانند شرایط محیطی، فرآیندهای ساخت، و مشخصات دقیق آلیاژ مورد توجه قرار گیرند تا از نفوذ هیدروژن و آثار جانبی آن پیشگیری شود.

فرآیند ساخت و پردازش آلیاژ مونل

فرآیند ساخت و پردازش آلیاژهای مونل بسته به نوع آلیاژ، شکل نهایی محصول، و نیازهای کاربری متفاوت است. اما به طور کلی، فرآیند ساخت و پردازش آلیاژهای مونل شامل مراحل زیر میشود:

آمادهسازی مواد اولیه: در این مرحله، مواد اولیه مورد نیاز برای تولید آلیاژ مونل شامل نیکل، مس، و سایر فلزات مورد استفاده قرار میگیرند. این مواد ممکن است به صورت ترکیبات خاص یا فلزات خالص تهیه شوند.

ترکیب مواد: مواد اولیه مورد نیاز برای تولید آلیاژ مونل به ترکیبات خاصی مخلوط میشوند تا ترکیب شیمیایی مناسب برای خواص مورد نظر آلیاژ به دست آید.

ذوب و آبکاری: مخلوط مواد اولیه درون یک کوره ذوب شده و در دماهای بالا به حالت مایع درآمده و به شکل مرغوبی ریخته میشود. این مرحله به عنوان آبکاری شناخته میشود.

شکلدهی: پس از آبکاری، آلیاژ مایع به شکلدهی میپردازد. این میتواند به صورت ریختهگری، ذوب فلزات در قالبهای خاص، یا فرآیندهای شکلدهی دیگر صورت گیرد.

پردازش حرارتی: پس از شکلدهی، آلیاژ ممکن است نیاز به پردازش حرارتی داشته باشد تا خواص مکانیکی و ساختار داخلی آن بهینه شود. این مرحله شامل گرمایش، حفظ در دماهای خاص، و سرد شدن کنترل شده میشود.

فرآیندهای نهایی: بعد از پردازش حرارتی، ممکن است فرآیندهای نهایی دیگری مانند تمیز کردن، خنک کردن، تستهای کیفیت، و پایاندهی سطحی انجام شود.

هر آلیاژ مونل و هر محصول نهایی ممکن است نیاز به فرآیندهای خاص و تنظیمات دقیق داشته باشد که بسته به نیازهای خاص کاربری و استفاده نهایی محصول تعیین میشود.

کاربردهای آلیاژ مونل

آلیاژهای مونل به دلیل ویژگیهای خاصی که دارند، در زمینههای مختلف صنعتی و کاربردی استفاده میشوند. برخی از کاربردهای مهم آلیاژ مونل عبارتند از:

صنایع دریایی: به دلیل مقاومت بالا در برابر خوردگی و زنگ زدگی، آلیاژهای مونل در تولید قطعات دریایی مانند کشتیها، تجهیزات زیر آبی، و سیستمهای دریایی مورد استفاده قرار میگیرند.

صنعت هوافضا و هوانوردی: برای قطعاتی که نیاز به مقاومت در برابر شرایط سخت محیطی و خوردگی دارند، مانند لولهها، شیرآلات، و قطعات موتورها، آلیاژهای مونل استفاده میشوند.

همچنین بخوانید: کاربرد استیل در صنعت هوانوردی

صنایع شیمیایی و پتروشیمی: در تجهیزات و سیستمهایی که در معرض مواد شیمیایی خورنده و اسیدها قرار دارند، آلیاژهای مونل به دلیل مقاومت بالا در برابر خوردگی و زنگ زدگی بسیار مورد استفاده قرار میگیرند.

پردازشهای حرارتی: در برخی از فرآیندهای حرارتی مانند تولید و تصفیه برخی فلزات، آلیاژهای مونل به دلیل مقاومت در برابر دما و خوردگی به کار میروند.

ساخت و تولید قطعات الکتریکی و الکترونیکی: در برخی از قطعات الکتریکی و الکترونیکی که نیاز به مقاومت در برابر دما و خوردگی دارند، آلیاژهای مونل استفاده میشوند.

صنعت خودروسازی: در برخی از قطعات خودروها که در معرض شرایط سخت محیطی هستند، مانند ترمزها و قطعات موتور، آلیاژهای مونل به کار میروند.

ساخت ابزارهای پزشکی: برای ابزارهای پزشکی که نیاز به مقاومت در برابر خوردگی و زنگ زدگی دارند، مانند ابزارهای جراحی و ایمپلنتها، آلیاژهای مونل مورد استفاده قرار میگیرند.

همچنین، آلیاژهای مونل در صنایع دیگری نیز مانند صنایع غذایی، ساخت و ساز، و تولید انرژی مورد استفاده قرار میگیرند.

استاندارد های آلیاژ مونل

آلیاژ مونل بر اساس استانداردهای مختلف تولید و مورد استفاده قرار میگیرد. یکی از استانداردهای شناخته شده برای آلیاژهای مونل استاندارد ASTM (انجمن استانداردهای آمریکا) میباشد. در مورد آلیاژهای مونل، معمولاً استانداردهایی مانند ASTM B127 (برای ورقها و صفحات)، ASTM B164 (برای میلهها و سیمها)، و ASTM B165 (برای لولهها و لولهکشیها) استفاده میشود. این استانداردها شامل مشخصات فنی، ترکیب شیمیایی، و خواص مکانیکی آلیاژهای مونل مورد نیاز برای مصارف مختلف میباشند. در ضمن، هر کشور ممکن است استانداردهای ملی خود را برای آلیاژهای مونل داشته باشد.

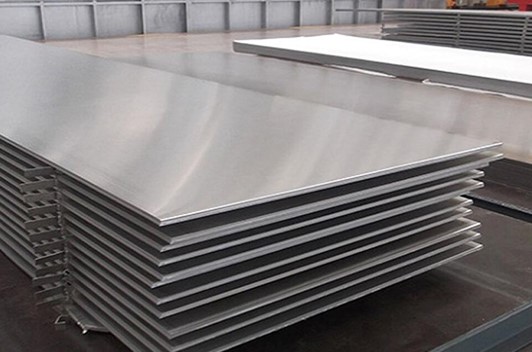

ورق مونل

ورق مونل که عمدتاً از نیکل (حدود 65-70٪) و مس (حدود 20-29٪) تشکیل شده است، با مقادیر کمی آهن، منگنز و سایر عناصر کمیاب، یک ماده مقاوم در برابر خوردگی را تشکیل می دهد. ورق مونل به طور گسترده در صنایع مختلف مورد استفاده قرار می گیرد. ترکیب شیمیایی این آلیاژ مقاومت فوقالعادهای در برابر خوردگی توسط اسیدها، قلیاها و آب شور ایجاد میکند و آن را در محیطهای مستعد خوردگی محبوب میسازد. از رایج ترین گرید های ورق مونل می توان به ورق مونل ۴۰۰، ورق مونل ۴۰۱، ورق مونل ۴۰۴ و ورق مونل ۵۰۰-k اشاره کرد.

لوله مونل

لوله مونل به عنوان یک مقطع الیاژی رایج و همه کاره شناخته می شود. لوله مونل معمولاً در صنایعی استفاده می شود که مقاومت در برابر خوردگی و دوام از اهمیت بالایی برخوردار است. همانطور که در ورق مونل اشاره شد بطور میانگین این نوع لوله از نیکل (حدود 65-70٪) و مس (حدود 20-29٪) تشکیل شده است. لوله مونل برای انتقال سیالاتی با ph خیلی بالا و یا خیلی پایین برای ممانعت از خوردگی بکار می رود. از رایج ترین گرید های لوله مونل می توان به لوله مونل ۴۰۰ اشاره کرد که حاوی حدود ۷۰ درصد نیکل، حدود ۳۰ درصد مس و کمتر از ۲۰۵ درصد آهن می باشد. از گرید های دیگر می توان به لوله مونل ۴۰۱ و ۴۰۴ اشاره کرد.

تفاوت مونل با استنلس استیل

در اوج مهندسی متالورژی، تمایز بین استنلس استیل و مونل فراتر از ترکیب بندی به نظر می رسد. استنلس استیل، آلیاژی بر پایه آهن، کروم و اغلب نیکل می باشد بطوریکه روکش کرومی آن اکسیداسیون را خنثی می کند و آن را در برابر زنگ زدگی و خوردگی غیرقابل نفوذ می کند و از طرفی چکش خواری آن امکان طراحی های پیچیده و پذیرش گسترده صنعتی را فراهم می کند. در مقابل، مونل آلیاژ مونل بر پایه نیکل و مس و آهن و منگنز تولید می شود. مقاومت آن در برابر اسیدها، قلیاها ها و آب دریا بسیار خاص است و آن را به یک گزینه ایده آل در فعالیت های دریایی و شیمیایی تبدیل می کند.

مقایسه ورق مونل با ورق استیل ۳۱۶

ورق مونل و ورق استیل 316 هر دو مواد مقاوم در برابر خوردگی هستند که در صنایع مختلف مورد استفاده قرار می گیرند. مونل، آلیاژی است که عمدتاً از نیکل و مس تشکیل شده است، مقاومت بسیار خوبی در برابر محیط های اسیدی و مواد سوزاننده دارد و آن را برای کاربردهای دریایی و پردازش شیمیایی ایده آل می کند. از سوی دیگر، ورق استیل 316 متشکل از کروم، نیکل و مولیبدن، مقاومت بالایی در برابر خوردگی در طیف وسیعی از محیطها، از جمله شرایط کلرید بالا و اسیدی ارائه میدهد و آن را به گزینه ای محبوب برای کاربردهای متنوع در صنایعی مانند فرآوری مواد غذایی، داروسازی و معماری تبدیل می کند. بطور کلی ورق مونل نسبت به ورق استیل ۳۱۶ مقاومت بیشتری در برابر خوردگی دارد و به تبع آن هزینه مورد نیاز هم ببشتر می شود.

جوشکاری آلیاژ مونل

وقتی صحبت از جوشکاری مونل می شود، روش های مختلفی برای انتخاب وجود دارد که هر کدام مزایا و چالش های خاص خود را دارند. جوشکاری TIG که به عنوان جوشکاری قوسی تنگستن گازی نیز شناخته می شود، به دلیل دقت و توانایی آن در ایجاد جوش های تمیز، یک انتخاب محبوب است. جوشکاری MIG یا جوشکاری قوس فلزی با گاز، روش رایج دیگری است که با استفاده از تغذیه سیم، کارایی و سرعت را ارائه می دهد. علاوه بر این، SMAW (جوشکاری قوس فلزی محافظ) و جوشکاری زیر پودری (SAW) نیز برای مونل استفاده می شود که هر کدام کاربردها و الزامات خاص خود را دارند. صرف نظر از روش انتخاب شده، جوشکاری Monel نیازمند کنترل ماهرانه گرما و تخصص در کار با این ماده ارتجاعی است تا از جوش های قوی و بادوام مناسب برای طیف وسیعی از کاربردهای صنعتی اطمینان حاصل شود.

سخن آخر

آلیاژهای مونل، از جمله موادی هستند که به دلیل ویژگیهای خاصی که دارند، در صنایع مختلفی از جمله صنایع دریایی، پتروشیمی، خودروسازی، صنایع شیمیایی و بسیاری دیگر به کار میروند. ویژگیهایی مانند مقاومت در برابر خوردگی، زنگ زدگی، دمای بالا و مقاومت مکانیکی مناسب این آلیاژها، آنها را به گزینهای مناسب و مورد توجه در بسیاری از کاربردهای صنعتی تبدیل کرده است. در ایران نیز آلیاژ مونل، به خصوص آلیاژ مونل 400، از جمله آلیاژهایی است که کاربردهای بسیار گستردهای دارد. به طور کلی، میتوان گفت که آلیاژهای مونل به عنوان یکی از مواد مهم و حیاتی در صنایع مختلف بهشمار میآیند و از مزایای بسیاری برخوردارند که آنها را گزینه مناسبی برای بسیاری از کاربردهای صنعتی میسازد.